Sistema di gestione della qualità di processo e qualità del prodotto

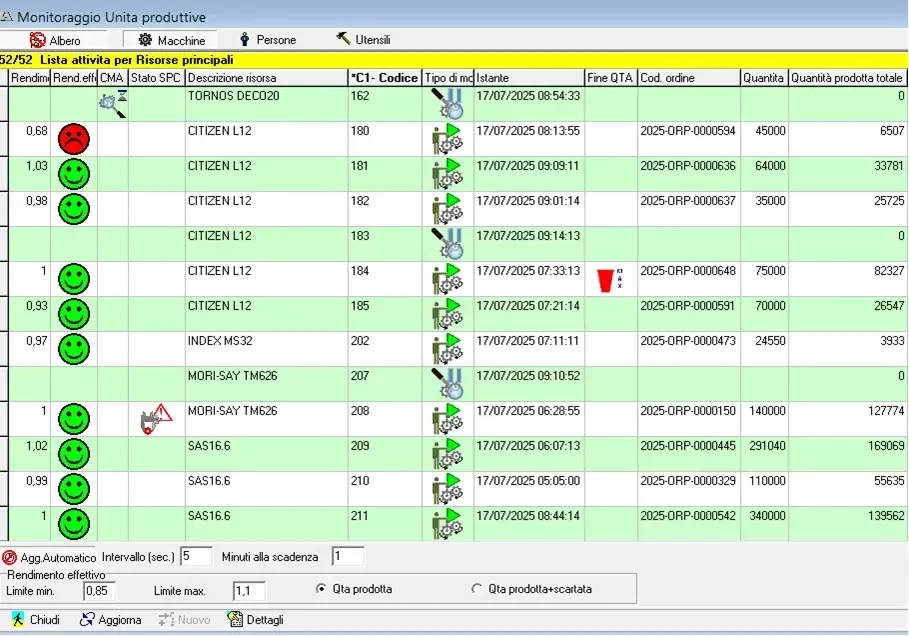

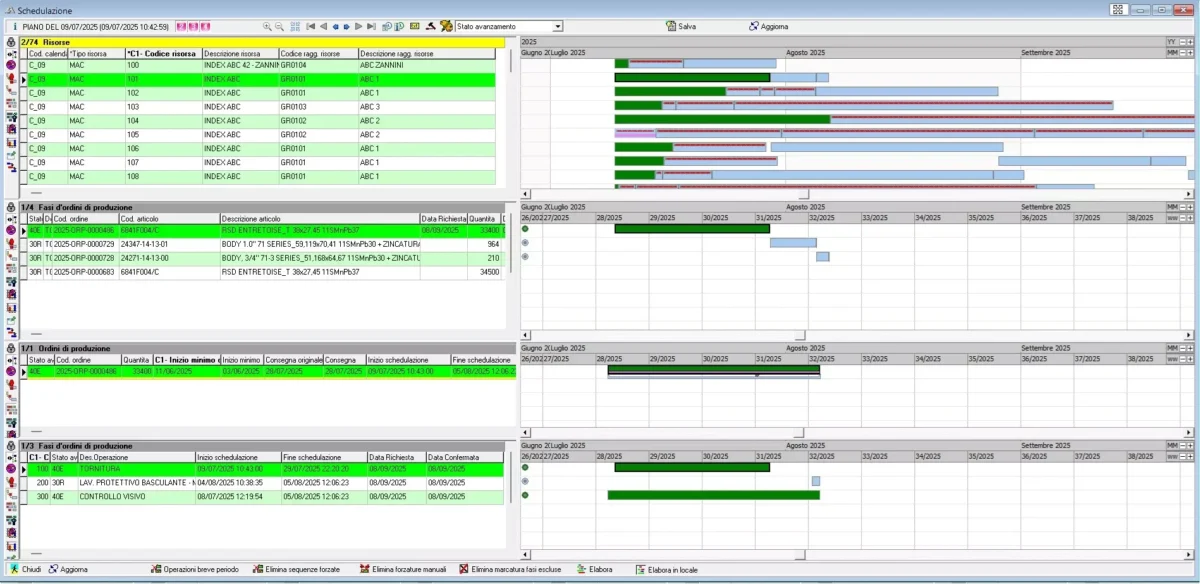

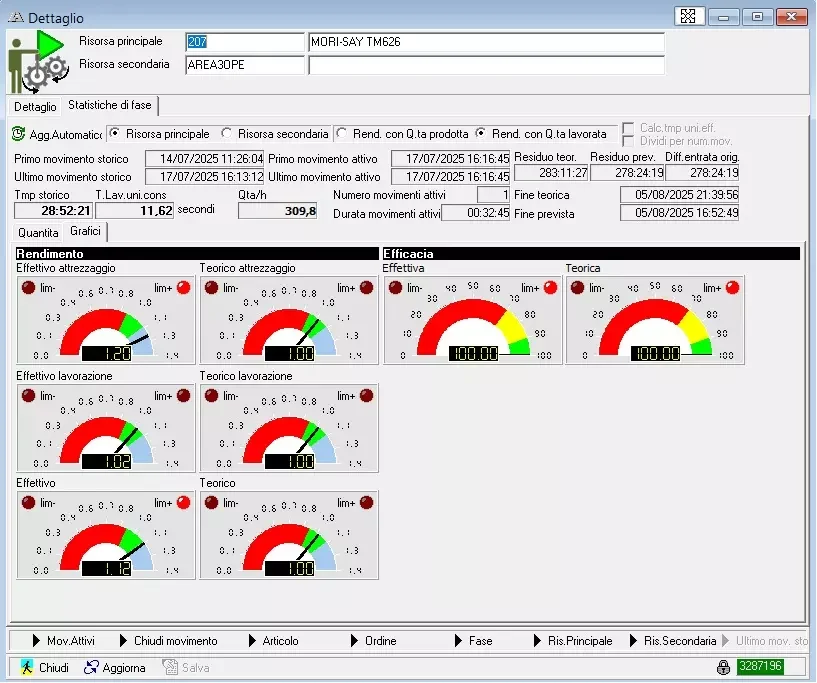

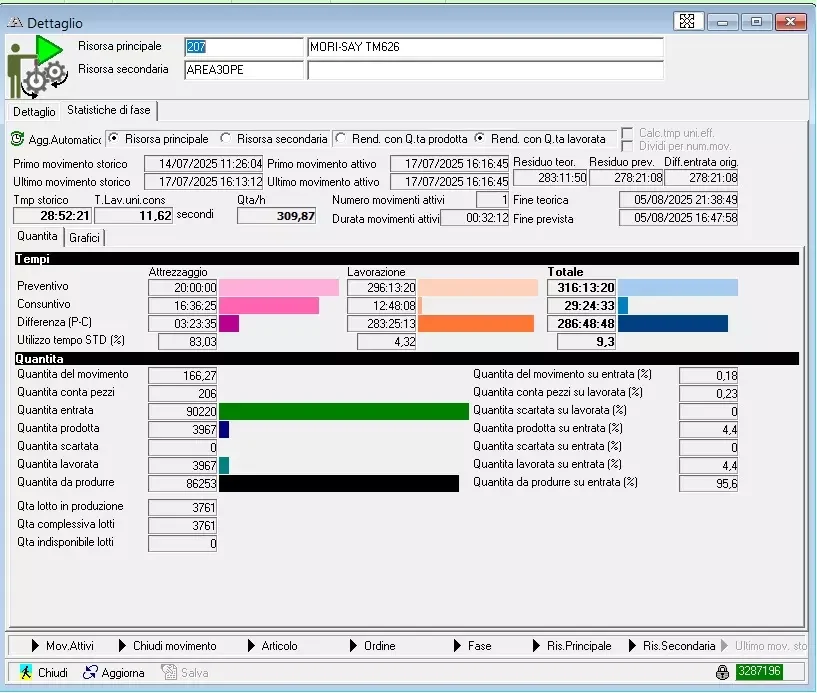

Monitoraggio della produzione e qualità di processo:

Industria 4.0

La produzione costantemente monitorata è garantita da sistemi di raccolta dati e controlli remoti all’avanguardia

Statistiche, mappatura XR e altri strumenti di analisi consentono il controllo del processo produttivo completo in tempo reale, dall’avanzamento delle fasi del ciclo produttivo ai tempi e alle quantità prodotte fino al rendimento ed efficacia delle macchine

Ogni lotto è accompagnato da report di controllo con misure e tolleranze, tracciabilità e verifica con strumenti calibrati regolarmente e certificati

Offriamo controllo qualità completo per garantire tolleranze micrometriche e conformità alle specifiche del cliente

Vantaggi del monitoraggio della produzione con strumenti informatici avanzati

Tenere traccia di ogni fase del processo produttivo

Rilevare eventuali problemi prima che diventino criticità

Ridurre i tempi di fermo macchina

Ottimizzare l’utilizzo delle risorse

Migliorare la qualità del prodotto finito

Garantire che i tempi di produzione siano rispettati

Dati accessibili e utilizzabili da qualunque reparto interno ne abbia necessità

Dati verificabili da consulenti, enti certificatori o clienti in fase di audit

KPI e obiettivi della qualità

Utilizziamo metriche misurabili per valutare l’efficacia nel raggiungere gli obiettivi strategici:

- monitorare i progressi dei vari reparti

- identificare aree di miglioramento

- attivare azioni correttive

- prendere decisioni basate su dati reali

Comprendere meglio la realtà produttiva ci consente di prendere decisioni più informate e costruire un’organizzazione solida, reattiva e orientata all’eccellenza operativa

Obiettivi target della nostra qualità

100 %

Accettazione campionature conformi

< 25 ppm

Difettosità produttiva automotive

< 225 ppm

Difettosità produttiva non automotive

> 84 %

On-time delivery

0

Numero reclami clienti

< 2,4 %

Scarti di produzione

FAQ

Cosa rende un’azienda “Industria 4.0”

Le aziende nell’Industria 4.0 adottano tecnologie avanzate per creare “fabbriche intelligenti” o smart factories, ottenendo processi più efficienti e flessibili attraverso l’integrazione di sistemi digitali e fisici, l’automazione e e l’analisi dei dati per ridurre i costi, migliorare la qualità e offrire prodotti personalizzati

Cos’è il sistema di monitoraggio di produzione

Il monitoraggio di produzione consente di osservare, misurare e analizzare i dati dei processi produttivi, raccogliendo informazioni in tempo reale sullo stato di avanzamento dei cicli di produzione, ottenendo una visione completa delle prestazioni e individuando inefficienze da migliorare

Vantaggi del monitoraggio di produzione

II dati di monitoraggio di produzione non limitano ad un controllo passivo, ma forniscono uno strumento concreto per ottimizzare i processi:

- Ridurre i tempi di inattività e gli sprechi

- Migliorare la qualità del prodotto finito

- Aumentare la produttività oraria e l’efficienza globale

- Supportare la pianificazione e la manutenzione preventiva

- Rafforzare la tracciabilità e la documentazione dei cicli produttivi

Come funziona il monitoraggio di produzione

Il processo di monitoraggio di produzione si articola in tre fasi principali:

1. Rilevazione dei dati

Sensori e controllori logici programmabili (PLC) installati su macchine e impianti raccolgono dati e forniscono una panoramica dettagliata sullo stato della produzione registrando parametri come:

- Ridurre i tempi di inattività e gli sprechi

- Migliorare la qualità del prodotto finito

- Aumentare la produttività oraria e l’efficienza globale

- Supportare la pianificazione e la manutenzione preventiva

- Rafforzare la tracciabilità e la documentazione dei cicli produttivi

2. Elaborazione e analisi dei dati

I dati raccolti vengono poi inviati a software MES (Manufacturing Execution System), che li elabora e li organizza.

Attraverso questo sistema, l’azienda ha la possibilità di controllare ogni fase del ciclo di produzione:

- rilevare automaticamente tempi di attrezzaggio e tempi ciclo

- gestire le operazioni di produzione degli operatori

- tracciare le attività delle macchine

- riprogrammare i flussi produttivi in base alle necessità

3. Rilevazione delle inefficienze e interventi correttivi

I dati disponibili in tempo reale permettono di seguire passo passo lo stato di avanzamento delle commesse.

Il monitoraggio costante della produzione consente l’attivazione tempestiva di eventuali interventi correttivi, tenendo sotto controllo:

- tempi di fermo macchina anomali

- consumi di materie prime superiori al previsto

- scarti e difetti di produzione sopra la soglia accettabile

KPI di produzione monitorati

Un sistema di monitoraggio della produzione efficace si basa sull’osservazione e l’analisi di una serie di indicatori chiave di prestazione (KPI), tra cui:

- OEE (Overall Equipment Effectiveness): misura complessiva dell’efficienza di un impianto, considerando disponibilità, prestazioni e qualità

- Tasso di scarto: percentuale di prodotti non conformi

- MTBF (Mean Time Between Failures): intervallo medio tra due guasti

- MTTR (Mean Time To Repair): tempo medio necessario per una riparazione

- Lead time produttivo: tempo totale necessario per realizzare un prodotto

Qualità del prodotto costante e tolleranze ripetibili

Utilizziamo strumenti di misura metrologica all’avanguardia certificati e calibrati costantemente, oltre a procedure interne di controllo per garantire che ogni pezzo rispetti le specifiche tecniche

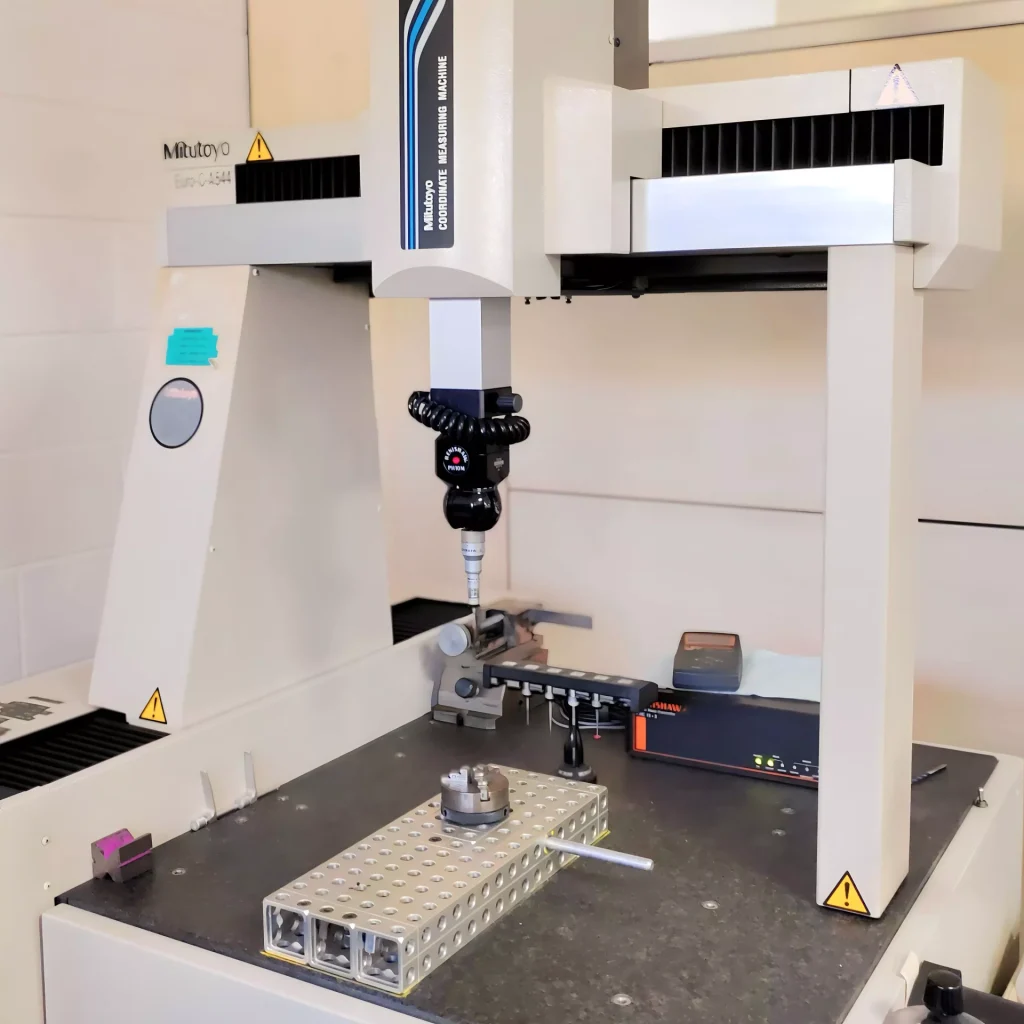

I componenti arrivano conformi, ogni volta, grazie al nostro controllo statistico e alle tecnologie di misura CMM che garantiscono qualità costante e tolleranze ripetibili

Strumenti di misura e controllo

Strumentazioni all’avanguardia, costantemente tarate e in continuo aggiornamento consentono un controllo completo sul pezzo tornito con una precisione tendente allo zero

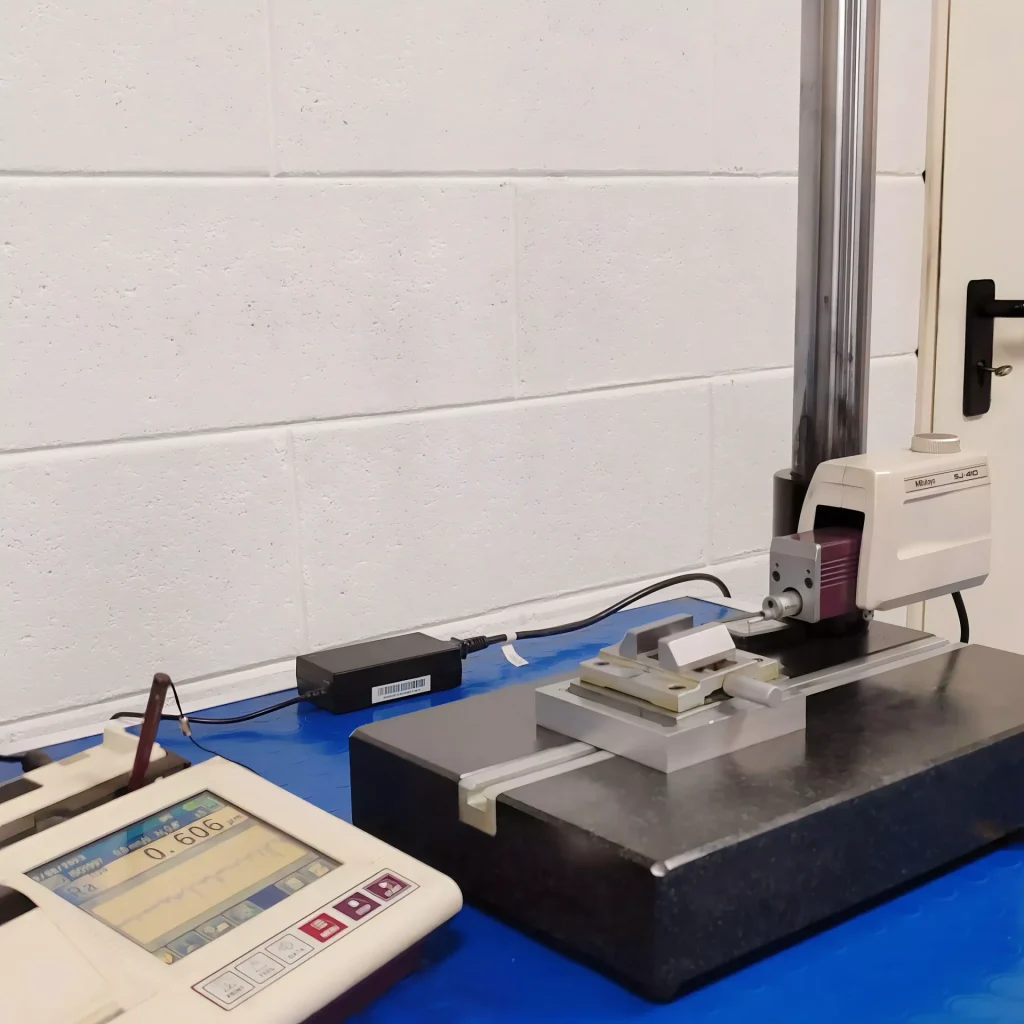

Rugosimetro

per le micro-irregolarità superficiali con una precisione che può raggiungere il millesimo di micron

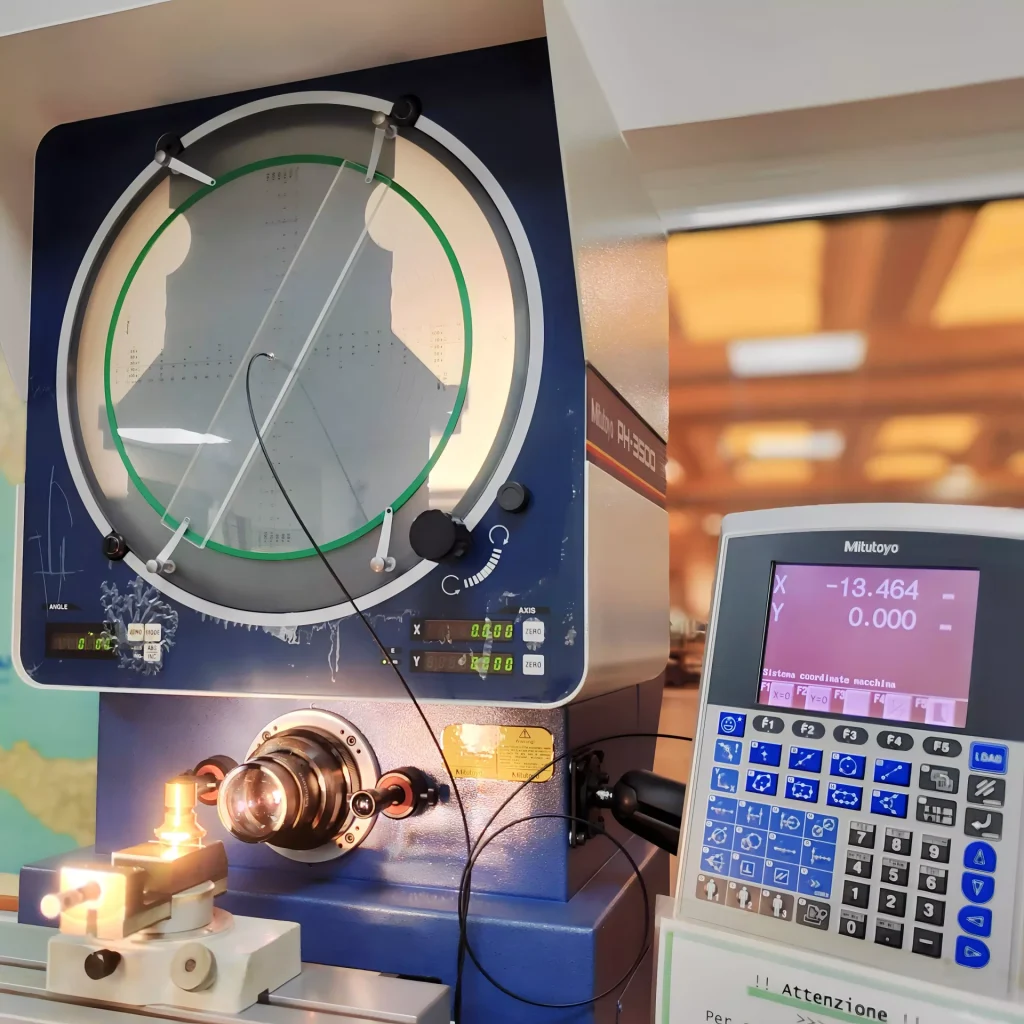

Proiettore di profili

ad amplificazione ottica per misure bidimensionali di precisione al centesimo di millimetro

Durometro

per misurare la durezza dei materiali

Dinamometro

per testare la resistenza a trazione o compressione dei materiali fino a 1.000 libbre con un intervallo di velocità tra 0,5 e 500 mm/min

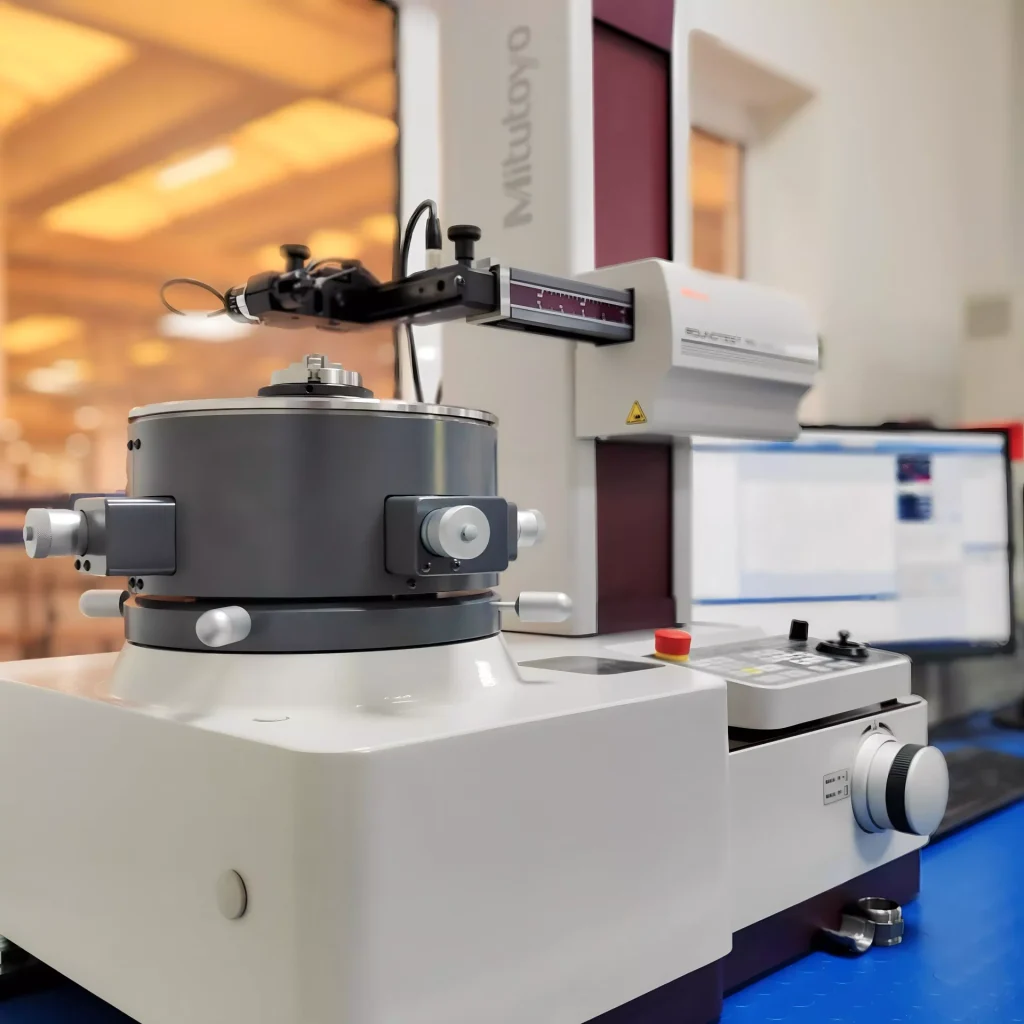

Rotondimetro

per valutare l’errore di circolarità del diametro

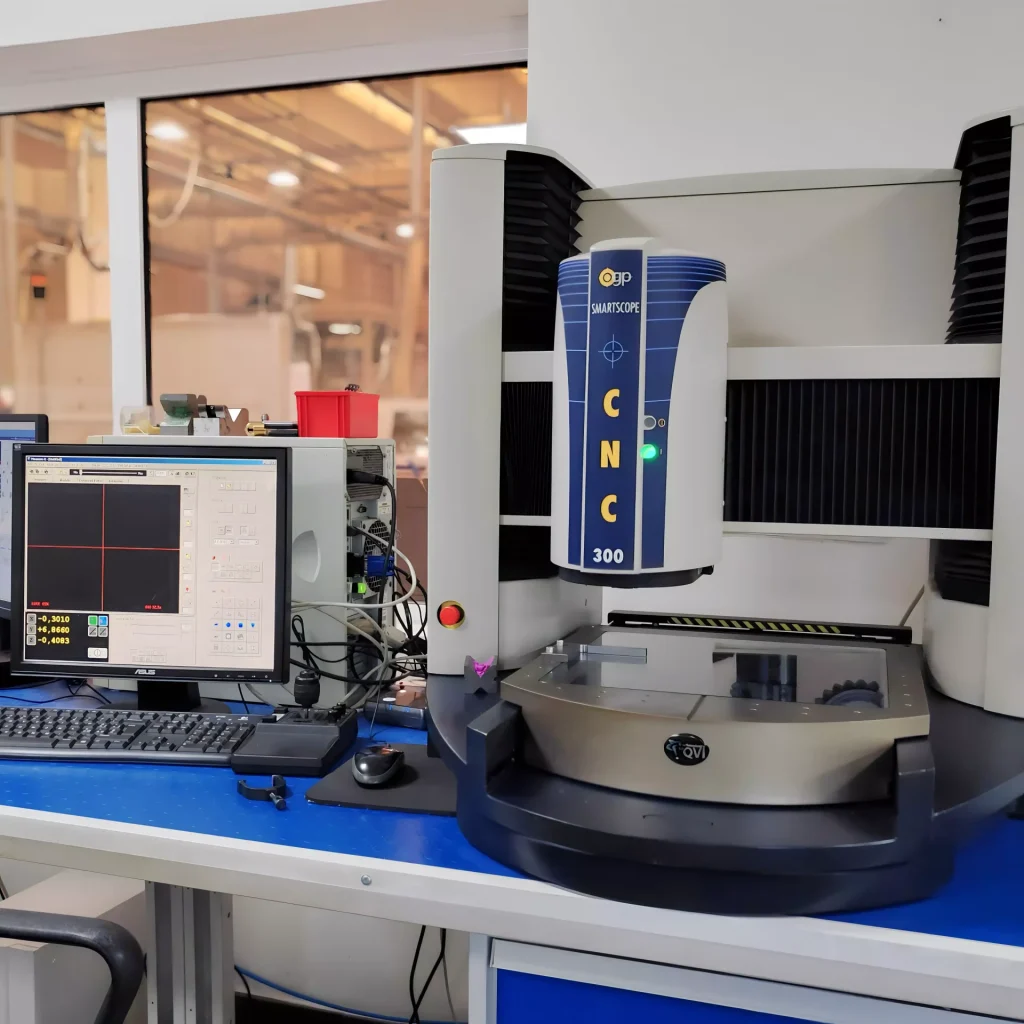

Macchina ottica

per rilevare in pochi secondi misure statiche, geometriche, di filettatura, di forma e di dado

Profilometro

per misurare distanze e forze di contatto specifiche del campione

Macchina 3D CMM

rileva le coordinate di punti sulle superfici di un pezzo, consentendo un’ispezione dimensionale e geometrica, la rilevazione della geometria di superfici non note e la loro trasformazione in un modello matematico CAD

Stazioni di misura Jenoptik

dotate di telecamere che permettono una misurazione tridimensionale simultanea per rilevare le quote di elementi geometrici di dimensione ridotta con la massima risoluzione

Certificati

ISO 9001

certifica l’efficacia dei processi della qualità per ciò che concerne la soddisfazione dei clienti in rapporto ai prodotti e servizi offerti dall’azienda

ISO 14001

identifica un elevato standard di gestione ambientale (SGA) da parte dell’azienda che si impegna a ridurre gli sprechi e il rischio ambientale in modo preventivo, ciclico e trasparente

IATF 16949

garantisce l’efficienza nella gestione della qualità nell’industria automobilistica, il miglioramento continuo, la prevenzione dei difetti e la riduzione degli sprechi